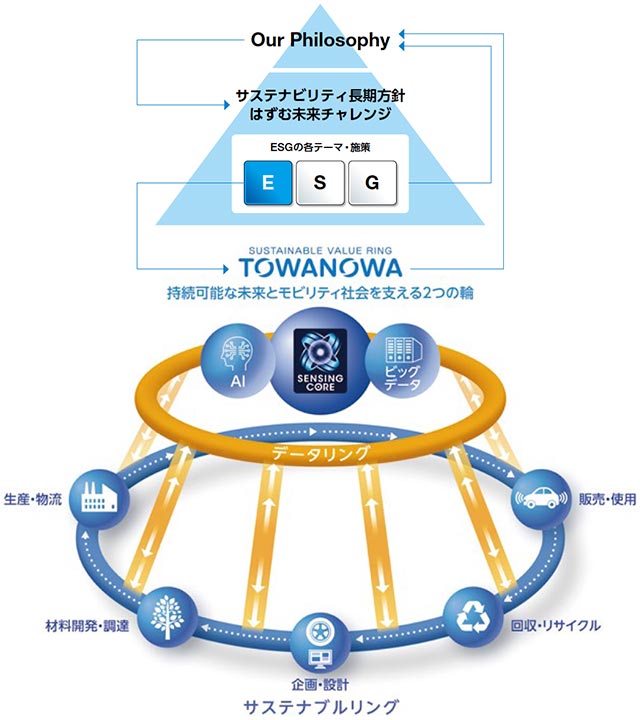

住友ゴムグループは、社会や環境と共存しながら持続的に事業を行うことに重点を置き、全社戦略実現に向けての大きな原動力、加速力を獲得すべく、2020年12月に新企業理念体系「Our Philosophy」を制定し、私たちの存在意義=Purposeを「未来をひらくイノベーションで最高の安心とヨロコビをつくる。」と定めました。Purposeをあらゆる意思決定の拠り所、行動の起点とすることで、経済的価値のみならず社会的価値の向上に取り組み、持続可能な社会の発展に貢献してまいります。

当社グループは、企業理念体系「Our Philosophy」を実現するため、バリューチェーン全体のリスクと機会を踏まえてマテリアリティを特定しています。特定されたマテリアリティのなかでも、「気候変動」「生物多様性」「循環型経済」は相互に深く関連しており、独立した対応ではなく総合的にアプローチすることが重要と考え、取り組みを行っています。

当社グループは、コア事業であるタイヤを中心に、サプライチェーン全体を通じた循環型ビジネス(サーキュラーエコノミー)の確立を目指しています。また、製品のライフサイクル全体にわたり環境負荷を評価・低減するライフサイクルアセスメント(LCA)に基づき、使用する資源の最小化や製品の環境負荷低減に取り組んでいます。

「TOWANOWA」が目指す姿と価値提供持続可能な未来とモビリティ社会の「永遠(えいえん・とわ(TOWA))」の発展を支える2つの「輪(WA)」という意味が込められています。

「TOWANOWA」で目指す姿は、限りある資源を循環させて有効利用するとともに、センシングコアをはじめとした当社独自のビッグデータ活用により、お客様に新たな価値を提供することで、次世代モビリティ社会をはじめとした持続可能で安全・安心・快適な社会の実現に貢献することです。「Our Philosophy」の体現に向け、この「TOWANOWA」でタイヤビジネスに永遠の輪を生み出しサステナブルな世界の実現に貢献し、「最高の安心とヨロコビ」を提供していきます。

当社グループではサステナビリティ経営推進本部を中心に、経営トップをはじめとした各部門と連携を図りながら、サーキュラーエコノミーの取組みを統合的に進めています。サステナビリティ経営を推進するにあたり、サステナビリティ担当役員を委員長、各部門担当役員を委員とする「サステナビリティ推進委員会」を年2回開催し、全社方針の徹底、マテリアリティの進捗確認等を実施しています。

サステナビリティ推進委員会傘下にワーキンググループとして部会を設置し、サーキュラーエコノミー部会(TOWANOWA部会)は、そのひとつとして、部門横断の組織で取組みを進めています。当社グループでは、循環型経済実現のため、2050年度までの資源循環に向けた取り組みをサステナビリティ長期目標「はずむ未来チャレンジ」に定めています。

気候変動の影響拡大を背景としたカーボンニュートラルへのシフトや、労働・人権問題など、企業を取り巻く環境は大きく変化しています。モビリティ社会の進化により、産業構造の変化や新たな競合環境が生まれつつあります。

「TOWANOWA」は、バリューチェーンの各プロセスで得られるデータを連携・活用し、新たな価値を提供するオレンジ色の「データリング」と、モノの流れを各プロセスでつなげて循環させ、資源の無駄を排除し、サーキュラーエコノミーの実現を目指す青色の「サステナブルリング」の2つの輪で構成されており、2つの輪を融合することで新たな価値を生み出します。

|

データリング

|

|

|

サステナブルリング

|

|

| 分類 | リスク | |

|---|---|---|

|

物理リスク

|

急性・慢性

|

気候変動 |

|

移行リスク

|

政策・法律・市場

|

環境規制・顧客ニーズ変化 |

|

移行リスク

|

技術

|

技術の進歩によるビジネスモデルの変化 |

|

移行リスク

|

市場

|

サプライチェーンの変動 |

|

移行リスク

|

市場

|

環境規制の強化による対応コスト増 |

|

移行リスク

|

技術

|

複合素材の分離および再利用 |

|

移行リスク

|

技術・市場

|

更生タイヤおよびリサイクル原材料のコスト上昇 |

|

移行リスク

|

市場

|

不法投棄および処理インフラの不足 |

|

移行リスク

|

市場

|

天然ゴム、石油由来原料の価格変動リスク |

|

移行リスク

|

政策・ 法律

|

CO2排出量、廃棄物処理の課題 |

| 機会分類 | 機会 |

|---|---|

|

市場・製品及びサービス

|

|

|

市場・製品及びサービス

|

|

|

市場・製品及びサービス

|

|

|

エネルギー源

|

|

|

市場

|

|

|

製品・サービス

|

|

|

市場

|

|

|

市場・資源効率

|

|

|

資源効率

|

|

|

エネルギー源

|

|

|

レジリエンス

|

|

サステナビリティ推進委員会下に設置されたサーキュラーエコノミー部会(TOWANOWA部会)が中心となり、社内外の情報を収集し、自社の事業特性を踏まえて、資源循環および持続可能な原材料におけるリスクを評価しました。リスク評価結果に基づき、部会の活動内容を決定しています。

| 項目 | 内容 |

|---|---|

|

リスク管理プロセス

|

|

|

具体的な管理手法

|

|

リングを構成する各プロセスに対して目標値を設定しています。

| プロセス | 価値提供 | 項目 | 目標年 |

|---|---|---|---|

|

企画・設計  |

高機能化×資源の有効活用

|

|

|

|

材料開発・調達  |

資源循環の促進とCO2削減

|

|

|

|

販売・使用  |

お客様に最適なタイヤの提案

|

|

|

|

回収・リサイクル  |

リトレッドタイヤ(更生タイヤ)の推進

使用済み製品タイヤ(ELT/End-of-Life Tires)の活用

|

|

|

詳細は以下のページをご参照ください。

目標と実績は以下の通りです。

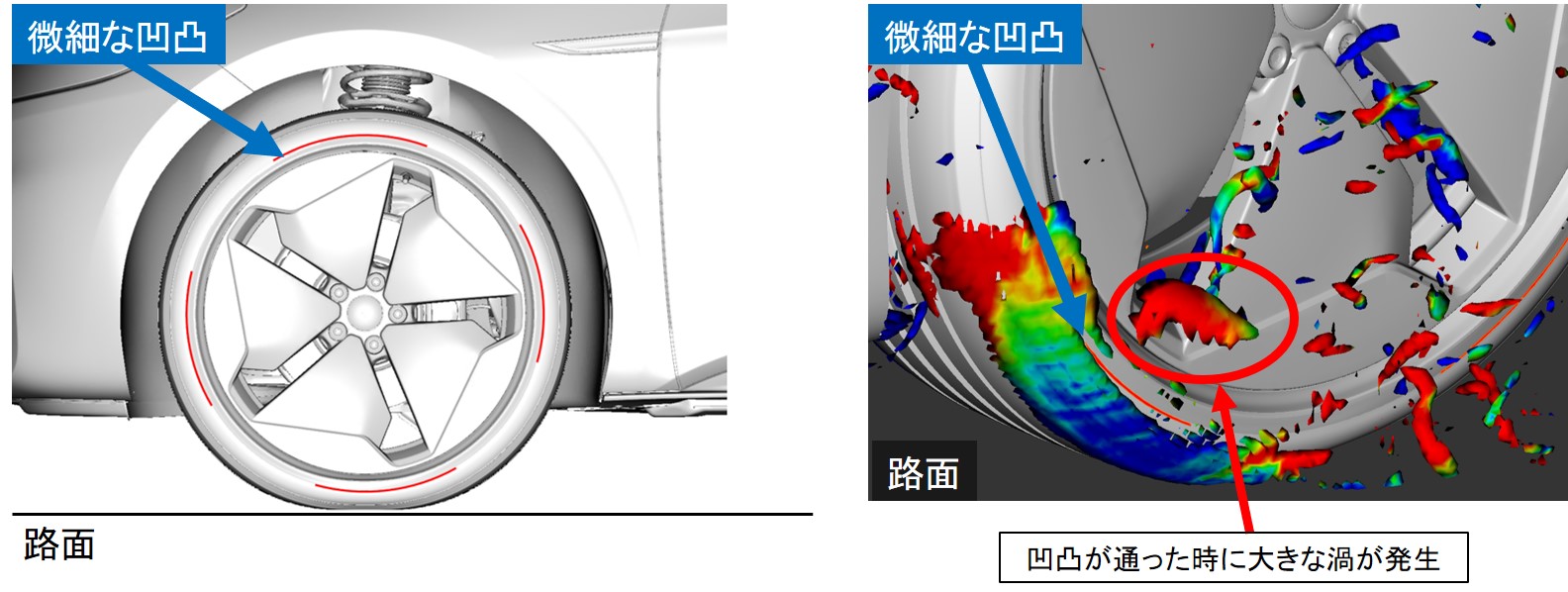

住友ゴムでは、2027年発表予定の次世代EVタイヤでEVの電費性能向上にさらに貢献するタイヤの開発を目指しています。

「タイヤ空力シミュレーション」はタイヤ付近の空気の流れやその影響力(空力)を可視化するシミュレーション技術です。実車両データを用いて、車両重量による接地部分のタイヤ形状変化などを再現し、AI技術を活用しながらタイヤ回転における空力を計算できることが特徴です。今回新たにタイヤのサイドウォールの文字や微細な凹凸が回転しながら変形するシミュレーション技術を開発しました。EVタイヤにおいてはサイドウォール部の凹凸を少なくし、空気抵抗を低減することが重要ですが、今回開発したシミュレーション技術を活用することで、デザインと空気抵抗の低減をより高次元で両立させたタイヤ開発が可能となります。

サイドウォールの文字や微細な凹凸を考慮できるサイドウォール空力シミュレーション

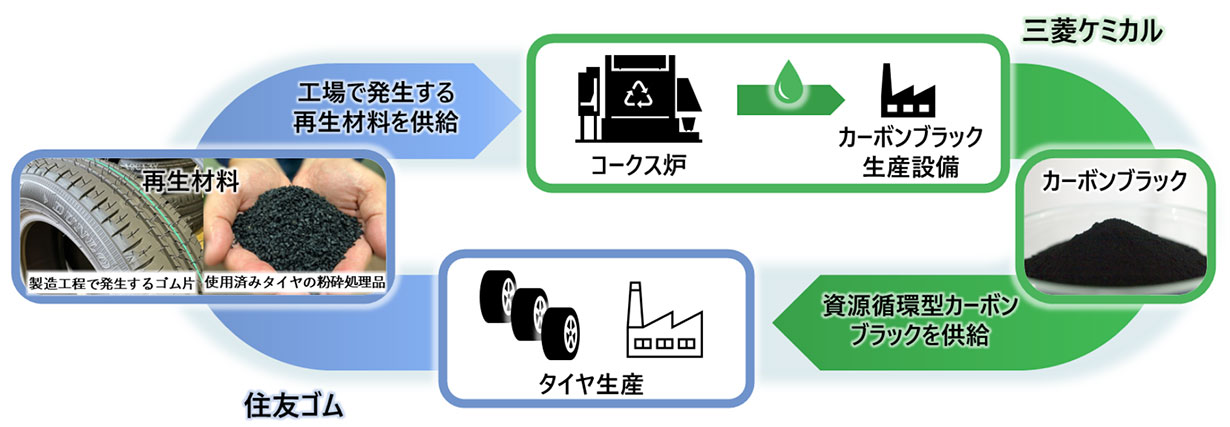

当社グループでは、サプライチェーン全体を通じたCO2の削減を目指し、2030年に製造するタイヤのサステナブル原材料比率を40%、2050年には100%サステナブルタイヤを実現することを目標としています。タイヤ開発の最前線にあたるモータースポーツ分野において、サステナブル原材料を使った製品開発を行うことで、カーボンニュートラルの実現に向けた取り組みを加速させています。当社は、2025年の「全日本カート選手権EV部門」においてEVカート向けウェットタイヤの新製品を発表しました。当該タイヤは、サステナブル原材料比率を従来の約15%から49%に高めることに成功しています。また、「2025 SUPER GT」第4戦においてGT300クラスに資源循環型カーボンブラック採用タイヤを投入しました。当該タイヤは終始安定した性能を発揮し、装着車両は2日間に渡るレース1・レース2ともに連続優勝しました。

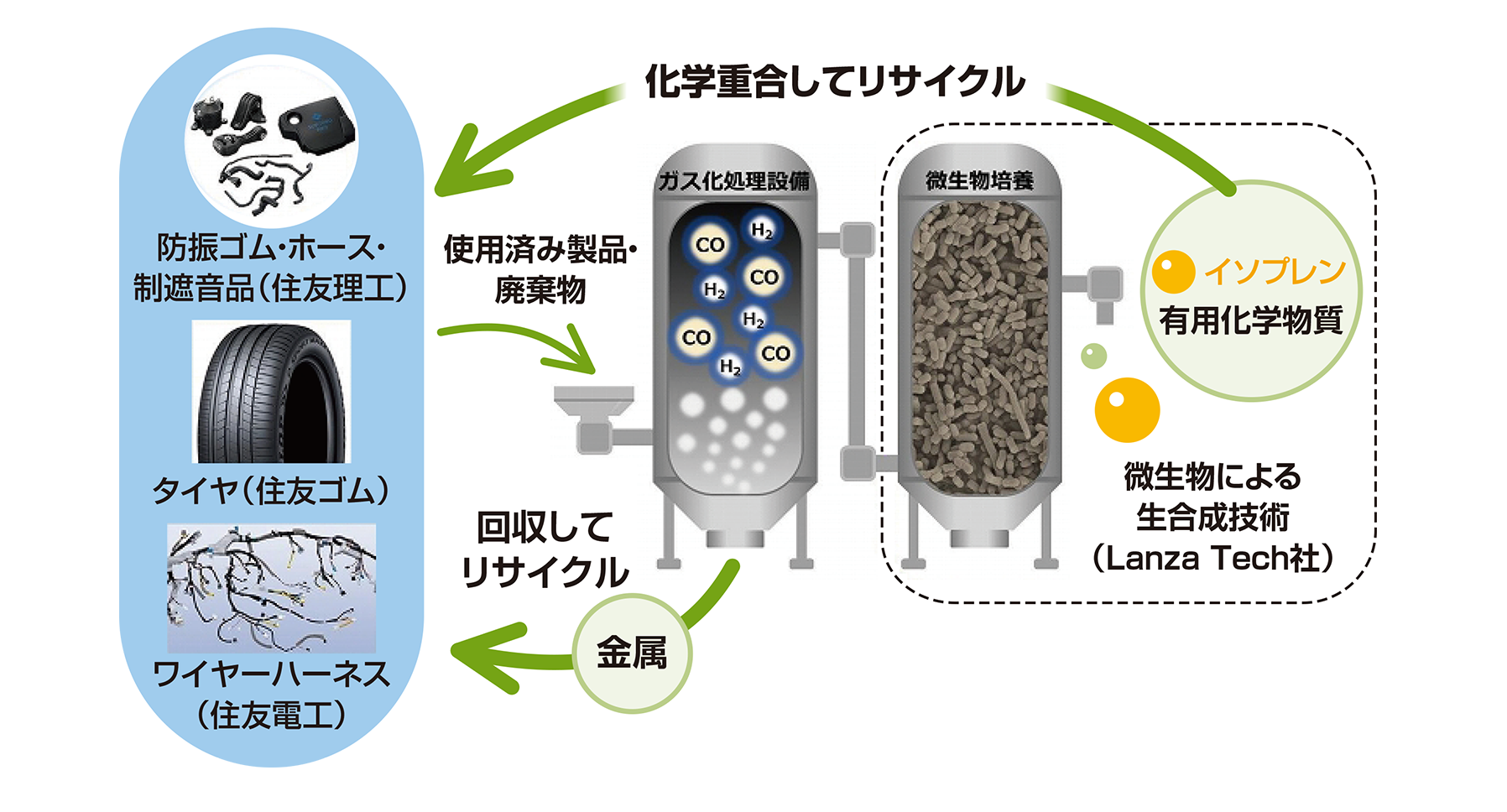

サステナブル原材料を採用するだけでなく、「未来をひらくイノベーション」に向けて、独自にサステナブル原材料開発に挑戦しています。現在、住友理工、住友電工とともに、LanzaTech(ランザテック)社との新技術の開発を推進しています。LanzaTech社が有する「微生物による生合成技術」を活用し、タイヤなどの廃棄物をガス化・ガス精製した後、微生物による生合成反応を経て、新たにゴム原料となるイソプレンを生産することを目指します。 最終的には、原料メーカーとの協業を進め、イソプレンを再び、ゴム・樹脂として利用するリサイクル技術の確立も視野に入れています。また、廃棄物をガス化する過程で回収した金属をリサイクルし、原材料として再利用することを検討していきます。

当社のタイヤ製造工程で発生するゴム片および使用済みタイヤの粉砕処理品(再生材料)を三菱ケミカルに供給します。三菱ケミカルはそれらの再生材料を原料の一部としてコークス炉に投入してケミカルリサイクルを行い、得られたタールからカーボンブラックを生産します。出来上がった資源循環型カーボンブラックは当社が生産するタイヤの原料として使用されます。コークス炉を活用し、タイヤ由来の再生材料から資源循環型カーボンブラックを生産およびタイヤに使用することは世界初です。

当社は資源循環型カーボンブラックを2025年にSUPER GT用タイヤおよび一部乗用車向けタイヤに採用しました。2026年以降は、採用範囲の拡大を目指します。

現在、日本では使用済タイヤの多くは燃焼され、熱源として再利用されていますが、タイヤの構成物質の大部分を占めるゴム成分とカーボンブラックが燃焼することでCO2が排出されています。使用済タイヤを有効な資源として再利用するシステムを構築することでCO2排出量を削減することが期待できます。本取組を通じて、自動車およびタイヤ業界のサーキュラーエコノミー実現に貢献していきます。

住友ゴムグループでは、サステナビリティ長期方針「はずむ未来チャレンジ2050」の施策の一つである、自社基準による「サステナブル商品認定制度」の運用を2023年から開始しました。

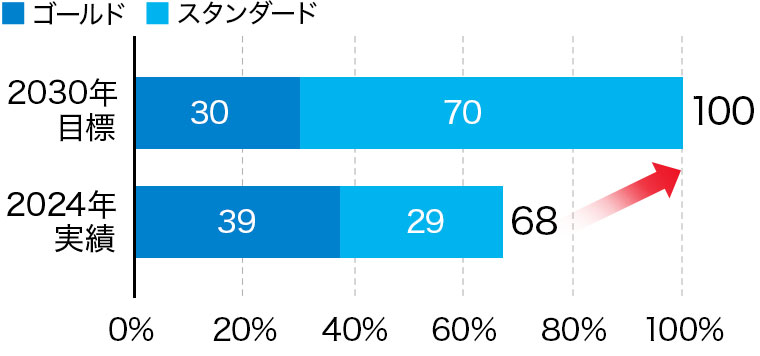

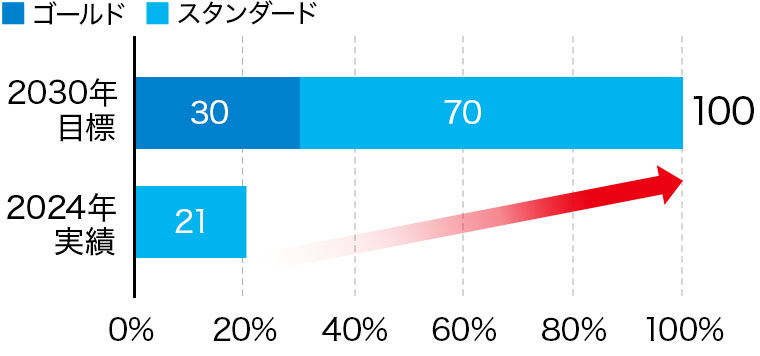

タイヤ、スポーツ、産業品、すべての事業で独自の評価基準での認定を実施しています。評価項目は、サステナブル原材料の使用比率や製造時のエネルギー使用状況、リサイクル性など各商品群で設定します。最低限クリアすべきレベルとしてスタンダード認定を設定、サステナブル商品としての対応がより進んだ商品としてゴールド認定を位置づけており、2030年には対象の全商品でスタンダード認定を取得することを目標とし取り組みを進めます。

ライフサイクル全般における温暖化対策や環境負荷低減などに貢献する製品を自社で認定する仕組みを整えることで、製品開発においてより一層サーキュラーエコノミー型のビジネスモデルへの転換を推進していきます。

2030年には全商品でスタンダード以上の達成を目指します。

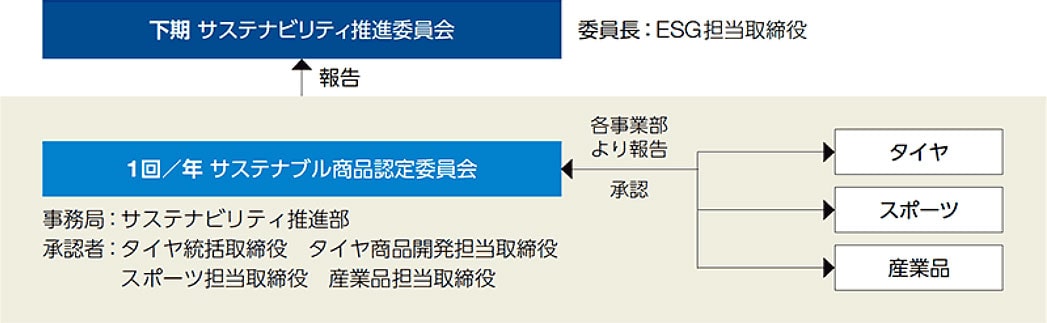

認定スキームは下図の通りです。タイヤ、スポーツ、産業品それぞれの商品開発委員会で認定する商品を決定し、年1回開催されるサステナブル商品認定委員会で担当役員によって審査、承認されます。この取り組みを通じて、今後商品開発にサステナビリティの要素を組み込む社内体制づくりを推進していきます。

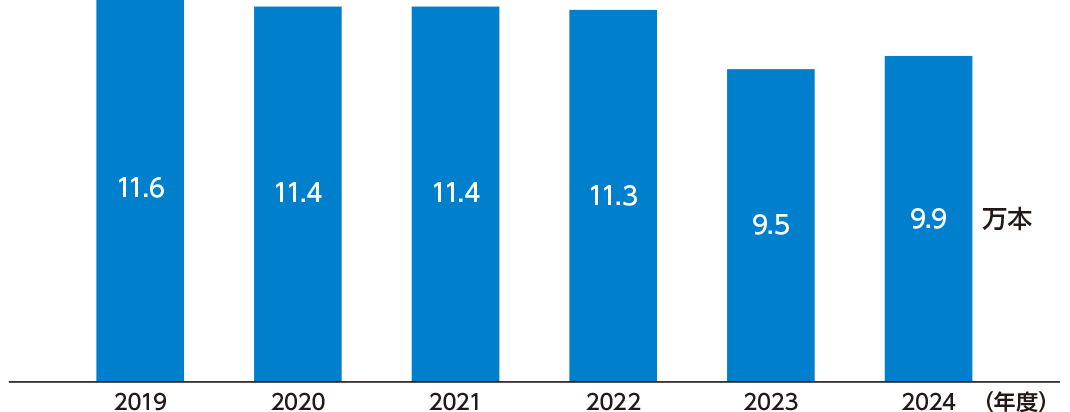

サステナビリティ長期方針「はずむ未来チャレンジ2050」の施策「プラスチック削減」では、プラスチック使用量を2030年に2019年比40%削減することを目標にしています。すべての事業部で製品梱包材の見直し等に取り組んだ結果、2024年には34%削減を達成しました。2025年には40%を達成できる見込みです。

梱包材でのプラスチック使用量が多かったスポーツ事業では、2021年秋以降発売のゴルフボールについてパッケージの窓フィルムを順次廃止しているほか、2023年からは国内で販売するテニスボール「DUNLOP AUSTRALIAN OPEN(ダンロップ オーストラリアン オープン)」、「DUNLOP FORT(ダンロップ フォート)」の包装材PET缶のプラスチック製ふたを紙製に変更。練習球の「St.JAMES(セント・ジェームス)」などについてプラスチック製ふたを廃止したうえでラベルを紙製に変更しボトルの中に入れました。

関連記事は以下をご覧ください。

当社グループでは、リトレッド※タイヤを循環型ビジネスモデルの確立において重要な取り組みの一つと位置付け、2030年に国内リトレッド販売本数を2021年比190%まで伸ばすことを目標としています。また、センシングコアに加えてTPMS(タイヤ空気圧管理システム)、RFID(Radio Frequency Identification)を通じて得られるタイヤ情報・利用履歴を活用することで、良質なリトレッド用の台タイヤの回収率向上とリトレッド回数向上に取り組み、廃棄されるタイヤの削減に取り組みます。

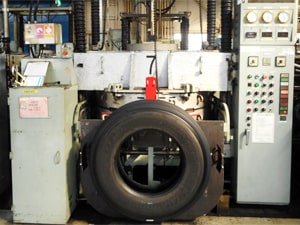

当社グループでは、更生タイヤの製造工程にリモールド方式を採用しています。リモールド方式とは、台タイヤのトレッドゴムの表面を削り取り、未加硫ゴムを貼り付けて加硫する方法です。

トレッドゴムが台タイヤにしっかりと密着することで、きれいな外観に仕上がり、高品質・高性能な更生タイヤを生産することができます。

また、加硫時の熱源として従来は化石資源を燃料としたボイラーによる高温高圧の水蒸気を使用していました。一部の加硫用設備において、熱源を水蒸気から電気に置き換えることで、更生タイヤ加硫時のCO2発生量を削減する取組みも行っています。

| 受入検査 |  |

台タイヤは検査機にかけられ、厳正な検査を行ったあと、選別された適合品のみを次の工程に送ります。 |

|---|---|---|

| ▼ | ||

| シアロ検査 |  |

通常の外観検査では見えない内部の異常を見つける非破壊検査機です。 |

| ▼ | ||

| バフィング |  |

バフ機でトレッドゴムを削り取り、一定の形状寸法に仕上げます。 |

| ▼ | ||

| 成型 |  |

バフをした部分に、定められた形状の更生用ゴムを貼り付けます。 |

| ▼ | ||

| 加硫 |  |

成型したタイヤをモールド(金型)に入れて一定時間、熱と圧力を加えることをいいます。 |

| ▼ | ||

| 仕上検査 |  |

できあがった更生タイヤは、外観・内面などを厳重にチェックし、全工程をパスした合格品のみが製品として出荷されます。 |

2023年10月からタイヤを個体識別が可能となるRFIDを搭載した市販タイヤを発売しました。対象商品は、EV路線バス向けリブタイヤDUNLOP「e. ENASAVE SP148」およびタクシー用オールシーズンタイヤDUNLOP「ALL SEASON MAXX AS1 for TAXI」※2となります。RFIDは、品質保証・クレーム対応・模倣品排除などのトレーサビリティを目的に、従来バーコードやQRコードを用いて行っていた個体識別を、電波を用いた無線通信技術によって識別する技術です。当社は、2023年1月にRFIDを活用したタイヤトレーサビリティの業界標準を策定する国際団体「GDSO(Global Data Service Organisation for Tyres and Automotive Components)」に加盟し、その後、量産タイヤ搭載に向けて課題であったタイヤ性能への影響やRFIDタグの耐久性などをクリアし、今回の発売に至りました。RFID搭載によって、将来的に製造・販売・使用などの様々なシーンでのタイヤデータが取得可能になります。使用状況や走行履歴などを分析することで、安全性や作業効率の改善に加え、リトレッド回数の向上や材料リサイクルの促進につなげていくことが期待されます。今後は、リトレッドやメンテナンスなどのソリューションビジネスを中心に、よりお客様の状況やニーズに合った付加価値の高いサービス提供に向けて開発を進めていきます。

※1 当社調べ(2023年9月調査)

※2 一部サイズ

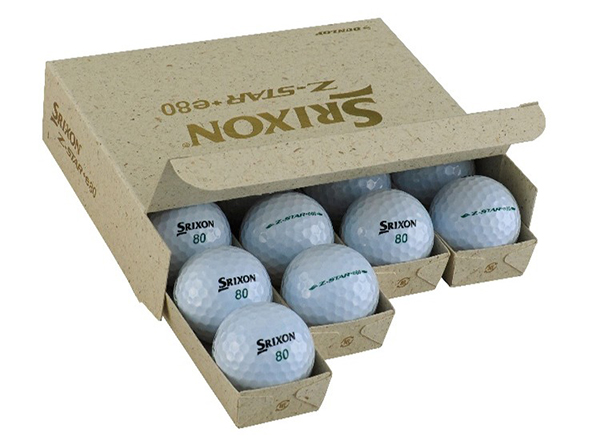

当社はゴルフボールの環境対応にも取り組んでいます。25年11月には、サステナブル原材料比率82%のゴルフボール「スリクソン Z-STAR +e80(プラス イーハチジュウ)」(非売品)を発表しました。本製品は、「スリクソン Z-STAR+e(プラス イー)」※1からサステナブル原材料比率を約70ポイント向上させながら、「スリクソン Z-STAR ◆ DIAMOND(ダイヤモンド)」とほぼ同等の性能を実現しています。

ゴルフボールの主原材料である合成ゴムには、「マスバランス方式」※2の製品を採用しています。ゴムの強度や弾力性を高めるために使用される架橋剤には、植物由来原料を用いたジアクリル酸亜鉛を採用。さらに、ゴルフボール廃材由来のリサイクル材の使用や、カバーにトウモロコシ由来のバイオポリオールを配合しています。リサイクルカーボンファイバーの抽出、ミルド化※3をパートナー企業にて実施し、本製品のコア層に配合しています。なお、パッケージには、環境に配慮し、原料の一部に木材パルプの代替として牧草や穀物繊維を配合した紙を使用しています。さらに、「スリクソン Z-STAR+e」から形状を進化させることで、紙の使用量を削減しました。

なお、パッケージには、環境に配慮し、原料の一部に木材パルプの代替として牧草や穀物繊維を配合した紙を使用しています。さらに、「スリクソン Z-STAR+e」から形状を進化させることで、紙の使用量を削減しました。

今後も、サステナビリティ長期方針「はずむ未来チャレンジ2050」のもと、サプライチェーン全体のカーボンニュートラル達成およびサーキュラーエコノミーの実現に向けた取り組みを加速させ、持続可能な社会の発展に貢献していきます。

※1 環境対応コンセプトゴルフボール「スリクソン Z-STAR+e」を開発(DUNLOP SPORTS STYLE 最新情報:2023年11月30日)

※2 原料から製品への加工・流通工程において、ある特性を持った原料(例:バイオマス由来原料やリサイクル原料)がそうでない原料(例:石油由来原料)と混合される場合に、その特性を持った原料の投入量に応じて、製品の一部に対してその特性の割り当てを行う手法。(環境省:バイオプラスチック導入ロードマップ) 例えば、化石由来原料70kgとバイオマス由来原料30kgを使って100個の製品をつくる場合、マスバランス方式を適用すると、30個の製品を「バイオマス由来100%」として扱うことが可能になる。マスバランス方式ではない場合は、バイオマス由来原料30%の製品が100個できる。

※3 炭素繊維(カーボンファイバー)を短く切断・粉砕して、粉末状にしたもの。

当社グループ初の取組みとして、関連会社である㈱ダンロップゴルフクラブで発生するラベル台紙のマテリアルリサイクル※1を25年12月から開始しています。一般社団方針ラベル循環協会(J-ECOL)※2と連携し、従来は燃焼処理されていたラベル台紙を段ボール原材料の一部(中芯原料)として再資源化します。

ラベル台紙とは、ラベルやシールを剥がした後に残る紙のことです。表面にシリコーンやポリエチレンが付着しているため、製紙原料としてリサイクルすることが難しい「禁忌品」として扱われており、従来は焼却処理やサーマルリサイクル※3が主流でした。

J-ECOLの支援により、当社単独では困難だったマテリアルリサイクルの商流を確立しました。ラベル台紙は工場内で適正に分別され、古紙問屋によって回収されます。その後、再生紙の原料としてリサイクルされ、最終的には段ボール(中芯材料)へと生まれ変わります。ラベル台紙を有効な資源として再利用することで、ラベル台紙の焼却処理時のCO2排出量削減および、循環型社会の実現に貢献しています。

※1 廃棄物を新たな製品の原料として再利用する方法

※2 一般社団法人ラベル循環協会(J-ECOL)Webサイト

※3 廃棄物の燃焼時に発生する熱をエネルギーとして再利用する方法